昆山CNC加(jia)工的主要影響光剑变身🔞14分钟❌因(yin)素有哪些

2019/1/15 14:52:50

人氣(1501)

數(shu)控加工作 爲一種(zhǒng)先進的加工方法(fa), 被廣泛地用于航(háng)空工業、艦船工業(yè)以及電子工業等(deng)高精度、複雜零🥵件(jian)的加工生産。在數(shu)控加工中,影響數(shu)控加工質量的💃🏻因(yin)素很多,即工藝系(xì)統中的各⛷️組成部(bù)分,包括 機床、刀具(ju)、夾具的制造誤差(cha)、安裝誤差以及刀(dao)具使用中的磨損(sǔn)等都直接影響工(gong)件的加工精度。也(yě)就是說,在加🈲工🏃♀️過(guo)程中整個工藝系(xi)統會産生各種誤(wù)差,從而改變刀 具(ju)和工件在切削運(yùn)動過程中的⭕相互(hu)位置關系而影💋響(xiǎng)零件的加工精👌度(du)及質量。

一、機床的(de)合理選用環節

數(shù)控加工在中國制(zhì)造業 中已經有了(le)較長的使用時間(jian),雖然有⛱️嚴格的數(shù)控機床操作規範(fan)、良好的機床維護(hù)保養,但是其本身(shēn)🙇♀️的精度損失是不(bú)可避免的。爲了控(kong)制産⭐品的加工質(zhi)量,我們定期對 數(shù)控設⛱️備進行檢測(cè)維修,明📐确每台設(she)備的加工精度,明(míng)确每台設備的加(jiā)工任務。對于大批(pi)量成💘批生産的零(ling)件加工工廠,應嚴(yán)格區分粗、精加工(gōng)的設備使用,因爲(wèi)粗加 工時追求的(de)是高速度、高的去(qù)除率、低的加工精(jing)度,精加工則相✌️反(fan),要求高的加工精(jīng)度。而粗加工時對(duì)設🥰備的精度損害(hai)是嚴重的,因此我(wo)們🆚将使🌈用年限較(jiào)長、精度差的設備(bèi)定爲專用的📞粗加(jia)工設備,新設備和(he)👅精度好的設🔞備定(ding)爲精加工設備,做(zuò)到對現有設備資(zī)源的合理搭配、明(míng)确分工,将機床對(dui)加工質量的影響(xiang)降到了很低,同 時(shi)又保護了昂貴的(de)數控設備,延長了(le)❌設備的壽命。

二、刀(dao)柄的合理選用環(huán)節

當我們的機床(chuang)不可改變時,與機(jī)床相關的刀柄、刀(dao)具😄對數控加工質(zhi)量的影響又變得(dé)突出了。在任何旋(xuán)轉刀具加工系統(tǒng)中,主☂️軸與夾頭(或(huò)其組合體)的聯結(jié)是刀具加☁️工性能(néng)實現的基石。

1.刀柄(bǐng)與機床的聯結

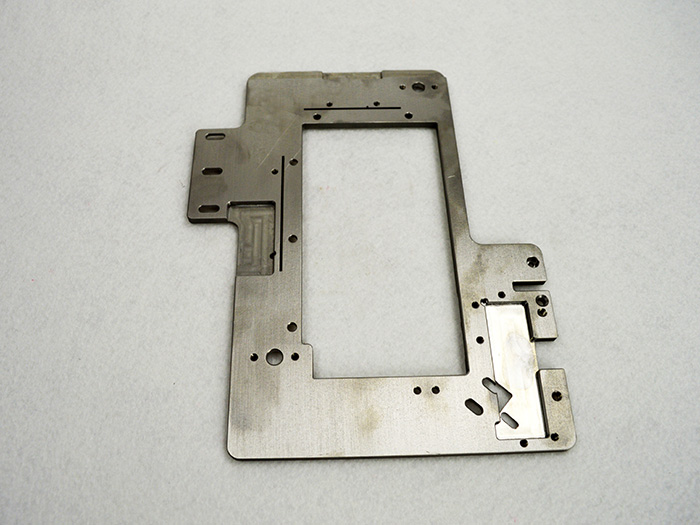

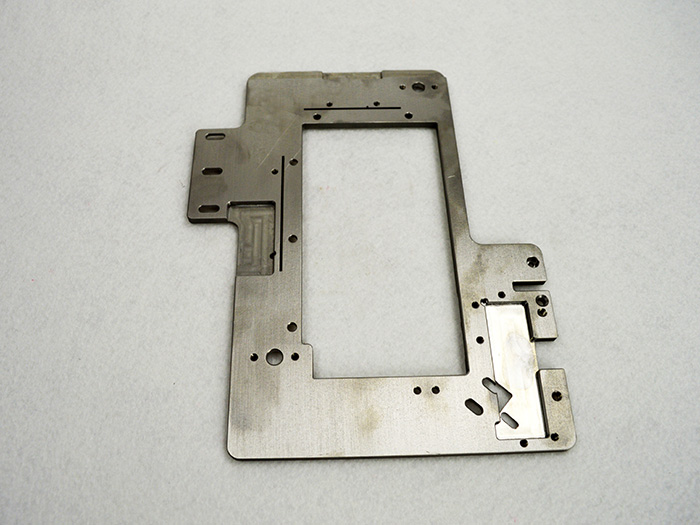

目(mù)前企業常用刀柄(bǐng)與機床的 接口主(zhǔ)要有BT刀柄和HSK刀柄(bǐng)✉️,刀柄結構如圖1所(suǒ)示。BT刀柄與機床主(zhǔ)軸的接口錐柄錐(zhui)度爲7∶24,這種方式的(de)刀柄隻适合于低(di)速加工⛷️,因BT刀柄與(yu)主軸 隻是錐面配(pei)合,當轉速太高時(shi),由于離心力的作(zuo)用會使錐面配合(hé)間隙增大,從而影(yǐng)響✊數控加工質量(liang)。當機床高轉速達(dá)到15000 轉/分時,通常需(xu)要采用HSK型刀柄,HSK刀(dao)杆爲過定位結構(gòu),提供與機床标準(zhǔn)聯結,在機床拉力(li)作用下,保證刀♊杆(gan)短錐和端面與🌈機(jī)床緊密配合。

2.刀柄(bing)與刀具的聯結

對(dui) 刀柄另一個重要(yao)的技術要求就是(shì)刀柄與刀具的🐆聯(lián)結方式, 包括加工(gong)時的夾持力度、徑(jìng)向跳動精度和平(ping)衡質量,刀柄的徑(jing)向跳動精度要小(xiǎo)于0.003mm。爲支🌏持機床的(de)線性傳動,主軸、刀(dāo)柄和刀 具的總重(zhòng)量越小,對獲得優(yōu)良切削效果 越有(you)🐉利。根據客戶各自(zì)的🔞需求,都能夠找(zhǎo)到一種完美的刀(dāo)柄系🔴統,因爲不同(tong)的系統能夠🈲提🐆供(gong)不同的技術特征(zheng)和優勢。 刀柄對刀(dao)杆 、刀具的夾緊❤️方(fang)式主要有4種刀柄(bǐng):側固式刀柄、彈性(xing)夾緊式刀柄、液壓(ya)刀柄和熱脹冷縮(suō)刀柄等。

側固式刀(dao)柄的 特點是簡單(dān)容易操作、快速方(fang)便、安全性極高🙇🏻;彈(dàn)性夾緊式刀柄的(de)特點是刀具的夾(jia)緊或松開是🛀在刀(dāo)柄材料的彈性形(xíng)變範圍内實現的(de),不僅可以提供極(ji)高的刀柄回轉精(jing) 度,而且對刀具使(shi) 用壽命沒有限制(zhì);液壓刀柄🔴特點爲(wei)采用這一刀具夾(jia)緊系統,可使系統(tong)徑向跳動誤差精(jīng)度和重複定位精(jing)度控✏️制在3μm以下。由(you)于刀柄内存在有(yǒu)高壓油⛹🏻♀️液壓力,當(dang)刀具 被夾緊時,内(nei)藏的油腔結構及(ji)高壓油的存在大(da)大地增🌍加了結構(gòu)阻尼,可有🚩效防止(zhi)刀具和機床主軸(zhou)的振動;熱脹冷縮(suō)刀柄的優點是徑(jìng)向跳動誤差小,精(jīng)度很高,可達到 3μm以(yi)下水平,傳動扭🈲矩(jǔ)大,而刀柄的設計(jì)相對比較小巧,但(dàn)其缺陷在于,相比(bǐ)液壓刀柄或應力(lì)鎖緊式刀✂️柄來講(jiang),其防振性能較差(chà)。

三、刀具的準确選(xuan)擇和使用環節

硬(yìng) 質合金刀具應用(yòng)範圍在企業越來(lái)越廣,硬質合金⛹🏻♀️将(jiang)代替大⚽部分高速(sù)鋼刀具,包括鑽頭(tóu)、立銑刀和絲錐等(deng)簡樸通用刀具,使(shǐ)⭐這一類刀具的切(qiē)削速度有很大的(de)提高,硬質 合金将(jiang)在刀具材料中占(zhàn)主導地位,覆蓋大(da)部分常🎯規的加工(gōng)領域。我公司在粗(cū)加工中盡可能采(cai)用大直徑的牛鼻(bi)刀,使用R2左右的硬(yìng)⛷️質合金刀片,做到(dao)粗加工排屑 “多”;半(bàn)精加工選用高轉(zhuǎn)速高進給R0.8左右的(de)鑲片⛹🏻♀️立銑刀,做😍到(dào)半精加工走刀“快(kuai)”;精加工時盡量💔選(xuǎn)用硬質合金刀杆(gǎn)和高精度球頭鏡(jing)面刀片,這樣可在(zai)保正 加工質量的(de)同 時節🧡省選用整(zheng)體合金刀具的高(gāo)昂費用。精加工中(zhōng)所用小刀具的半(bàn)徑應小于或等于(yu)被加工零件上的(de)内❄️輪廓圓角半徑(jing),尤其是在拐角加(jia)工時,應選用半徑(jing)小于拐角處圓 角(jiao)半徑的刀具,并以(yǐ)圓弧插補的方式(shì)進行加工,這樣可(kě)以避免采用直🈲線(xiàn)插補而出現過切(qie)現象,做到精加工(gong)質量“好”。因此,刀具(jù)的準确選✂️擇和🐅使(shi)用是⛷️影響數控加(jia)工質量的重要因(yin)素。

四、數控編程環(huan)節

程序是數控機(jī)床惟一能夠識别(bie)的語言,它向機床(chuáng)發出🐆一條一條加(jiā)工指令,控制着機(jī)床的 每一步驟㊙️,程(chéng)序的好壞直接影(ying)響到加工的質量(liang)和效率。這就需要(yao)在全面了解機床(chuáng)性能、加工的每一(yī)環節以及必要的(de)相關知識的✨基礎(chu)上, 通過不斷的實(shi)踐,提高♌編程技能(néng),從而達到提高數(shù)控加工質量的要(yào)求。

1.數控編程的步(bu)驟

程序編制是數(shu)控加工中的一項(xiang)重要工作,理想的(de)加工程✏️序應保證(zhèng)加工出符合産品(pin)圖樣要求的合格(gé)工件,同時應⁉️能使(shi)數控‼️機床的功能(neng)得到合理的應用(yong)與充分的👈發揮,使(shǐ)數控機床安全、可(ke)靠、 高效地🧑🏽🤝🧑🏻工作,加(jiā)工出高質量的産(chǎn)品。

從得到産品零(ling)件圖樣到獲得數(shu)控加工程序的編(biān)制過⭐程。

程序定型(xíng)階段由主管領導(dǎo)審核數控編程刀(dāo)路,合格🤟後填🍓寫數(shu)🈲控加工程序單,繪(hui)制加工簡圖。到現(xian)場㊙️了解程序執行(háng)情況,并優化、固化(hua)數控加工程序。

2.數(shu)控編程的關鍵問(wèn)題

(1)零件數字化模(mó)型:一般情況下依(yi)據産品設計圖,采(cai)用線👌框建🔴模㊙️、特征(zhēng)建模和實體建模(mó)等不同方式,建立(li)零⭕件的幾何數字(zì)化模🐆型。或者是采(cai)用無紙化設計制(zhi)造技術,零件的幾(ji)何數字❗化模型直(zhí)接由設計♻️而來。

(2)加(jiā)工方案的确定:主(zhu)要針對産品結構(gou)特點、質量要✊求選(xuan)擇❄️不同的加工方(fāng)法,如:曲面加工是(shì)選擇投影加工‼️還(hai)是放射加工。不同(tóng)的加工方法對零(ling)件的表面質量影(yǐng)響較✨大。

(3)加工參數(shu)的選擇:加工參數(shu)的選擇主要取決(jué)于工㊙️件材料、刀具(jù)形狀和材料、機床(chuang)性能等因素。加工(gōng)參🐅數選擇的合理(lǐ)性對零件的表面(mian)質量也有較大影(ying)響。

(4) 刀具軌迹的生(shēng)成:刀具軌迹生成(chéng)是複雜零件、多軸(zhóu)數控加工中的重(zhòng)要内容,有效的刀(dāo)具軌迹直接決定(dìng)了加工🥰的可能性(xìng)、質量與效率。刀具(ju)軌迹的生成㊙️首要(yao)目标是使👣所 生成(cheng)的刀具🌈軌迹滿足(zu)平穩、光滑、負荷變(biàn)化小、軌迹連🤞續,切(qiē)入、切出次數少,無(wu)幹涉及碰撞等要(yào)求㊙️。同時,刀具軌迹(jì)還需滿足穩定性(xìng)好、編程效率高和(he)程序量小等 條件(jian)。

(5)數控加工仿真:由(yóu)于零件形狀及加(jiā)工環境的複雜性(xìng),要确保所生成的(de)加工程序不存在(zài)任何質量問題十(shí)分困難,其中主要(yao)的是加工 過程中(zhōng)的過切、機床各部(bu)件之間的幹涉碰(pèng)撞等問題。特别對(duì)于高速加工,這些(xie)問題常常是緻命(mìng)的。因此,在加工前(qián)對加工程序進行(hang)🔞仿真驗證是🌍十分(fèn)必要的。數控加工(gong) 仿✉️真通過軟件🌏模(mó)拟加工環境,刀🌈具(ju)軌迹與材料切除(chú)過程來檢驗程序(xù),具有成本低、效率(lü)高且安全可靠等(děng)😄特點,是提高數控(kòng)編程質量及加工(gong)質量的重要手段(duan)。

(6)後置處理:後置處(chu)理是數控加工編(bian)程中的一項重♌要(yao)⛷️内容,其🧑🏾🤝🧑🏼技術内容(róng)包括:機床運動學(xué)建模與求解、機床(chuáng)坐标運動變換、非(fei)線性運動誤差校(xiao)驗、機床結🐕構誤差(cha)補償及數控代碼(mǎ)轉換等。因此,采用(yong)正确的後置處理(lǐ)對于保證加工質(zhì)量、效率與機床可(ke)靠運行具有重要(yào)作用。

五、機床操作(zuo)者環節

機床操作(zuo)者是數控加工的(de)執行人,他們對數(shù)控加工質量的控(kòng)制也是很明顯的(de)。他們在執行加工(gong)任務的過程中對(duì)機床、刀柄、刀具、加(jiā)工工藝和切削參(can)🧑🏽🤝🧑🏻數的實時狀态⭐了(le)解,他們的各項操(cao)作對數控加工影(yǐng)響直接,所以機床(chuang)操作者的技能和(he)責任心也是提高(gao)數控加工質量的(de)重要因素。

我們知(zhi)道,雖然機床等硬(ying)件設備是很關鍵(jian)的,但人才是影響(xiǎng)數控加工質量的(de)決定性因素,因爲(wèi)程序設計員和機(jī)床操作者的職業(yè)道德、技能水平以(yi)及崗位責任心決(jué)定了各種先進設(shè)備能否發揮出多(duō)📱大的效能。所以我(wo)們一定要重視人(rén)才的💛培養和引進(jìn),爲數控加工質量(liàng)的持續提高打下(xia)堅實的基礎。

通過(guo)對數控加工中影(ying)響加工質量因素(su)的分析, 爲合理有(yǒu)👈效地提高數控機(ji)床的利用率提供(gong)了可行的依據。其(qí)應用可有效保❌證(zheng)數控機床的加工(gōng)精度及良好㊙️的加(jiā)工效果。